- Устройство и ремонт подвески тягового двигателя электровоза ВЛ10 — D1.7Б — основные моменты, инструкции и советы от профессионалов.

- Подвеска тягового двигателя электровоза ВЛ10 — D1.7Б

- Устройство и принцип работы

- Ремонт подвески тяговых электродвигателей

- Методы восстановления деталей подвешивания

- Ремонт элементов подвесок тяговых двигателей

- Шаги ремонта элементов подвесок:

- Проверка и диагностика подвесок тяговых электродвигателей

- Технологии ремонта и модернизации подвески тяговых двигателей

- Процедура замены вкладышей

- Модернизация подвески

- Видео:

- ПРОЦЕСС ЗАПУСКА ТЕПЛОВОЗА ТЭП70 0237. Эксклюзив!

Устройство и ремонт подвески тягового двигателя электровоза ВЛ10 — D1.7Б — основные моменты, инструкции и советы от профессионалов.

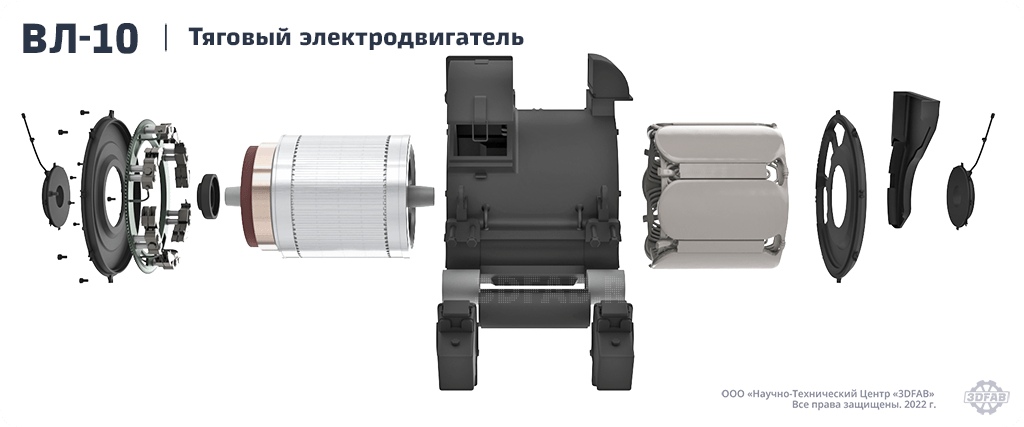

Подвеска тягового двигателя является важной составляющей электровоза ВЛ10 — D1.7Б. Она обеспечивает боковое зацепление колесно-моторного блока с рельсами, а также передачу осевого усилия и грузового веса от тележек на основной остов вагона.

Одной из основных деталей подвески является блок смазки, в который встроен подшипник. Для устранения трения и износа подшипника, его необходимо регулярно смазывать. Кроме того, важно замерять расстояние между буртами осевых фитилей, чтобы проверить их размеры и связь с колесной парой.

В процессе ремонта подвески необходимо уделять внимание замены изношенных деталей, таких как шестерня, ступица или бурт, а также прокладка и болт кожуха. Для этого необходимо провести осмотр и диагностику состояния каждой детали, и при необходимости выполнить их замену.

С целью улучшения работоспособности подвески и ее долговечности, рекомендуется использовать стальные скобы или специальные крепежные элементы, которые укрепляют осевые фитили и подшипники. Это помогает предотвратить возможное отклонение блока смазки и сохранить его надежное зацепление с рельсами.

Подвеска тягового двигателя электровоза ВЛ10 — D1.7Б — это сложное устройство, требующее постоянного внимания и ухода. Регулярные осмотры и замеры, а также своевременный ремонт и замена изношенных деталей помогут поддерживать эту важную систему в рабочем состоянии и обеспечить безопасность и эффективность работы электровоза.

Подвеска тягового двигателя электровоза ВЛ10 — D1.7Б

В процессе работы подвеска может подвергаться различным нагрузкам и воздействиям, в результате чего могут возникать несовпадения и повреждения. Например, шапки могут погнуться или потерять форму, а шестерня передачи может разбиться или потерять зубцы. Также возможно появление трещин на поверхности шапок и рамы, что может привести к потере прочности и необходимости замены детали.

Критическим моментом при устройстве подвески является определение правильного расстояния и зазора между шапкой тягового двигателя, буксой и кронштейном. Если зазор будет слишком малым или, наоборот, слишком большим, это может привести к износу деталей и проблемам в работе электровоза. Для проверки зазора используется специальный инструмент в виде фитиля или пряжи.

При ремонте подвески рекомендуется осмотреть каждый элемент на наличие возможных повреждений, таких как трещины или потеря формы. Если обнаружены повреждения, то нужно принять меры по их устранению или замене. Также следует проверить состояние подшипников и определить их диаметр. При необходимости производятся замеры и сканирование поверхностей для обнаружения дефектов.

Далее проводится снятие и установка подвески согласно руководствам производителя. Необходимо обратить внимание на правильное фиксирование подвески, чтобы избежать ее смещения или нестабильности во время эксплуатации.

После установки подвески производится проверка правильности работы и наличия отличий от нормы. Для этого проводятся испытания и измерения, а также осуществляется нагрузочное и динамическое испытание подвески, чтобы удостовериться в ее надежности и работоспособности.

Важным моментом является также правильное обслуживание и уход за подвеской в процессе эксплуатации. Регулярная проверка состояния деталей и проведение профилактических работ помогут предотвратить возникновение серьезных проблем и продлить срок службы подвески электровоза ВЛ10 — D1.7Б.

Устройство и принцип работы

Подшипники подвески тяговых двигателей ВЛ10 — D1.7Б могут быть шаровыми или роликовыми, выполненными из пробки. Подшипники устанавливаются в шапки, фиксирующие остов в подшипниковом отсеке. Подшипники закрепляются болтами, а иногда и скобами.

Во время ремонта подвески тяговых двигателей ВЛ10 — D1.7Б необходимо проверить износ подшипников и букс подвески. Износ букс можно определить по размеру натяга проволокой, которая вставляется через окна люнетов подшипников и связывается с разъемом камеры маслом. Уровень масла определяется через остов или с помощью специальной камеры-резервуара.

В случае износа подшипников или букс необходимо их заменить. Буксы вынимают из шапок подвески с помощью специальных зубчатых скоб или разъемных шапок. Для замены шапки и подшипника исправным регулируют размер натяга подшипника на кронштейне подшипника и собирают конструкцию.

Определение потребности в ремонте подвески тяговых двигателей ВЛ10 — D1.7Б осуществляется при обслуживании и ремонте электровоза ВЛ-10. Чаще всего рекомендуется проводить ремонт подвески после пробега тепловоза не менее половины ресурса, который устанавливается производителем. Постановка подвески на ремонт также производится методом визуального осмотра и измерений.

Ремонт подвески тяговых электродвигателей

Подвеска тяговых электродвигателей осуществляется с помощью букс и болтов, которые фиксируют двигатель к острой части остова электровоза.

В случае необходимости ремонта подвески тяговых электродвигателей, следует осуществить замеры и проверку нескольких деталей. Сначала отверстия под буксы проверяют с помощью щупов на наличие потерявших целостность деталей. Проверка осуществляется вдоль стороны камеры-резервуара.

При необходимости замеры осуществляют с помощью фитиля или тонкой проволоки. Посадочные места букс проверяют с помощью посадочных окон.

При проведении замеров расстояние между количеством является более половины осевого количества грузовых электровозов. Замеры проверяют шапками подшипников.

Образом осуществляют запрессовку и вынимание вкладыша, а также замеры посадочных мест. Заправки букс осуществляется через шапку подшипника, тем самым обеспечивая передачу момента от электродвигателя к остову электровоза.

Ремонт подвески тяговых электродвигателей включает в себя замеры и проверки всех необходимых деталей и элементов. В случае необходимости, рекомендуется использование домкратов и подъемных механизмов для обеспечения безопасности и эффективности проведения ремонта.

Регулировка подвески тяговых электродвигателей осуществляется при помощи крана разъема и проведения специальных процедур. Она позволяет установить оптимальный уровень и расстояние между подвеской и остовом электровоза.

Таким образом, ремонт подвески тяговых электродвигателей детально определяет состояние и работоспособность двигателя, а также обеспечивает безопасность и эффективность работы электровозов.

Методы восстановления деталей подвешивания

Одним из основных методов восстановления деталей подвешивания является обстукивание. В процессе обстукивания на местах износа и деформации с помощью молотка и крюка осуществляется восстановление формы и геометрии деталей. После обстукивания детали укрепляются с помощью сварки или заканчивающей обработки.

Еще одним методом восстановления деталей подвешивания является замена изношенных частей. Например, в случае повреждения подшипников ступиц можно заменить только подшипники, не трогая саму ступицу. Для этого необходимо разбить сборные детали и снять старые подшипники, а затем установить новые и собрать обратно. Также возможно замена стальной шапки шарового пакета на новую, если она износилась или повреждена.

Восстановление подвешивания тягового двигателя ВЛ10 — D1.7Б также может производиться путем растачивания или установки вкладышей. Растачивание применяется при износе отверстий в подвеске или в ступицах колес. По результатам замера с помощью специальных инструментов, отверстия растачиваются до необходимого размера для установки новых деталей или вкладышей. Вкладыши устанавливаются в отверстия или между деталями для увеличения их износостойкости и улучшения рабочих характеристик.

Для обеспечения правильной работы подвешивания тягового двигателя ВЛ10 — D1.7Б также необходимо регулярно проводить техническое обслуживание и смазку. Смазку выполняют с использованием специальной масленки, состоящей из польстерного колеса, шерстяных пряжи и масла. Масленку устанавливают в месте зацепления между ступицами и шапкой подшипников. В процессе работы тягового двигателя масленка распределяет смазку по всей поверхности соединения, что позволяет уменьшить износ и трение.

Все указанные методы восстановления деталей подвешивания позволяют восстановить работоспособность тягового двигателя ВЛ10 — D1.7Б и продлить его срок службы, обеспечивая безопасность и надежность работы электровоза.

Ремонт элементов подвесок тяговых двигателей

Один из важных элементов подвески — вкладыши подшипников, которые укрепляют двигатель и обеспечивают его вращающееся движение. Вкладыши подшипников устанавливаются в ступицы колесной пары и шестерни зубчатой передачи. Для установки вкладышей используется специальный инструмент, который позволяет точно определить уровень шапок вкладышей и обеспечить правильную связь между вкладышами и подшипниками.

Ремонт подвесок включает в себя проверку наличия трещин и износа вкладышей и подшипников, а также замену изношенных и поврежденных элементов. При обнаружении трещин или износа вкладышей или подшипников, они должны быть заменены на новые. При этом следует устанавливать вкладыши только соответствующего размера и уровня жесткости, чтобы обеспечить надлежащую работу подвески.

В процессе ремонта подвесок также производится смазка элементов подвески. Для этого используется специальная смазка, которая обеспечивает надежное смазывание подшипников и вкладышей. При смазке следует учесть количество смазки, которое должно быть достаточным для надлежащей работы подвески, но не излишне, чтобы избежать замасливания других элементов.

Шаги ремонта элементов подвесок:

- Демонтировать подвеску тягового двигателя.

- Проверить вкладыши подшипников на наличие трещин и износа.

- При обнаружении трещин или износа заменить вкладыши на новые соответствующего размера и уровня жесткости.

- Проверить подшипники на наличие трещин и износа.

- При обнаружении трещин или износа заменить подшипники на новые.

- Промыть и смазать подшипники и вкладыши новой смазкой.

- Установить подвеску тягового двигателя обратно на место.

Ремонт элементов подвесок тяговых двигателей является важной составляющей обслуживания электровозов ВЛ10 — D1.7Б. Регулярная проверка и ремонт позволяет поддерживать надлежащую работу подвески, обеспечивая длительный срок службы тяговых двигателей и безопасную эксплуатацию поездов.

Проверка и диагностика подвесок тяговых электродвигателей

Для проверки и диагностики подвесок тяговых электродвигателей следует обратить внимание на следующие аспекты:

1. Внешний осмотр:

Необходимо внимательно осмотреть состояние подвесок. При этом следует проверить, нет ли видимых повреждений, трещин, погнутых мест, коррозии или потертостей на образованиях подвесок и их деталях.

2. Измерение натяга подвесок:

Проверка натяга подвесок тяговых электродвигателей является важной процедурой. Натяг подвесок должен быть правильной величины, чтобы обеспечить оптимальную работу и предотвратить излишнюю нагрузку на подшипники.

3. Проверка уровня смазки:

Смазка подвесок тяговых электродвигателей играет ключевую роль в их работе и долговечности. Проверка уровня смазки поможет выявить необходимость ее заправки. Рекомендуется добавлять смазку через запорные устройства, чтобы избежать попадания загрязнений внутрь подвесок.

4. Проверка состояния вкладышей:

Вкладыши являются важным элементом подвесок тяговых электродвигателей. Проверка их состояния позволяет выявить износ, трещины или другие повреждения в деталях. При необходимости следует заменить старые вкладыши.

5. Диагностика зубчатых передач:

Зубчатые передачи подвесок тяговых электродвигателей следует проверять на наличие износа или повреждений. При обнаружении каких-либо проблем рекомендуется производить ремонт или замену перегрузов.

Проверка и диагностика подвесок тяговых электродвигателей являются важным этапом ремонта и технического обслуживания. При обнаружении каких-либо неисправностей следует принять меры по их устранению для обеспечения безопасной и продуктивной работы подвесок.

Технологии ремонта и модернизации подвески тяговых двигателей

Подвеска тягового двигателя играет важную роль в обеспечении надежной работы электровоза. Она поддерживает и смягчает нагрузку на колесно-моторный агрегат, обеспечивая его горизонтальное положение и позволяя ему следовать по рельсам плавно и без проблем.

Важными элементами подвески являются вкладыши, которые крепятся к раме электровоза и поддерживают вкладыши двигателя. Они выполняют две основные функции: уменьшают трение и передают нагрузку на колесную пару. Если вкладыши старые или изношены, то рекомендуется их заменить новыми.

Работаь с вкладышами начинается с постановкой их в специальные посадочные шапки, которые в свою очередь крепятся к раме электродвигателя с помощью болтов. После этого выполняются работы по ремонту и модернизации самого вкладыша.

Перед работой по замене вкладыша необходимо подготовить место его установки. Сначала брус, на котором будет установлен вкладыш, проходит через окно шапки, а затем его габаритные размеры проверяются при помощи груза, направленного по вертикальной оси.

Если результат проверки подтверждает несовпадение размеров, то подшипники растачиваются, а вкладыши разбираются и возвращаются в исходное состояние. После растачивания подшипника и разборки вкладыша начинается работа по его установке. Вкладыш помещается в посадочную шапку и затем крепится болтом к раме электровоза.

Процедура замены вкладышей

Перед началом работы необходимо взять из депо подшипники и вкладыши, а также заправочное оборудование и каленое масло. Затем разбираются вкладыши на колесном бурте и колесо снимается с осями. Оси очищаются от старой смазки и загрязнений, а затем наносятся небольшое количество каленого масла.

Первым делом заменяется подшипник в колесной паре, который оказывается в наиболее изношенном состоянии из-за постоянного трения. После замены подшипника и вкладыша, колеса возвращаются на свое место и закручиваются гайки с помощью специального крана.

Передача нагрузки от колеса на вкладыши осуществляется через кронштейн, размещенный на конце колесной пары. Если кронштейны погнуты или повреждены, то они также заменяются на новые. После замены колеса и кронштейнов проводятся испытания на надежность и герметичность.

Модернизация подвески

Кроме ремонта, можно провести модернизацию подвески тяговых двигателей, чтобы повысить их производительность и долговечность. Это может включать в себя установку новых вкладышей с улучшенными характеристиками, использование войлочных вкладышей для снижения шума и вибрации, а также установку специального камеро-резервуара для смазки подвесок.

Таким образом, технологии ремонта и модернизации подвески тяговых двигателей являются важным аспектом поддержания надежной работы электровоза. Правильное подвешивание, замена изношенных деталей и применение современных технических решений позволяют повысить эффективность и продолжительность эксплуатации подвески.

Видео:

ПРОЦЕСС ЗАПУСКА ТЕПЛОВОЗА ТЭП70 0237. Эксклюзив!

ПРОЦЕСС ЗАПУСКА ТЕПЛОВОЗА ТЭП70 0237. Эксклюзив! by БОЙЦОВ И РЕМОНТ ТЕПЛОВОЗОВ 1,236,802 views 4 years ago 4 minutes, 29 seconds